ABOUT AOERKE

直流电弧炉设计制造、直流矿热炉设计制造、冶金工艺实验、贵金属富集工艺实验

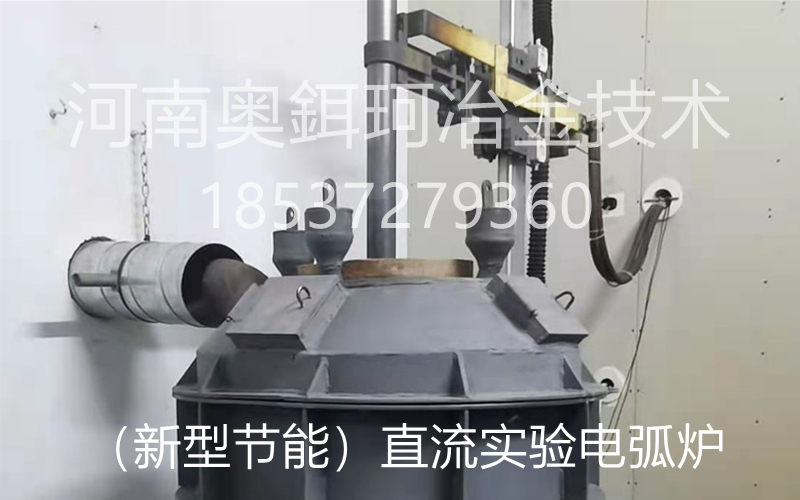

河南奥铒珂冶金技术专业设计、制造新型节能直流电弧炉、直流矿热炉、直流实验炉,具备冶金电炉设计资质,可根据不同物料的冶炼特性和产品要求,设计制造出合理、高效、低能耗直流电炉炉型。直流电弧炉、矿热炉设计功率范例有:200KVA、500KVA、2000KVA、4000KVA、6300KVA、12.5MVA、40MVA。

承接各种冶炼工艺流程设计,承做铁合金、多元合金、稀贵金属富集、危固废无害化处理、有色金属冶炼工艺实验。实验设备:直流电弧炉、矿热炉、高频感应电炉、高温电阻炉。欢迎前来洽谈冶金设备设计、制造和冶炼工艺实验业务。

主要业务:

- 直流电弧炉设计、制造

- 直流矿热炉设计、制造

- 冶金工艺实验

- 贵金属富集工艺实验

河南奥铒珂冶金技术咨询服务有限公司

直流、新型、节能

自主研发/设计/制造

直流、新型、节能电弧炉 、矿热炉、冶金工艺实验、贵金属富集工艺实验等。

先进实验设备

自主研发制造的先进高效直流电弧炉、矿热炉等实验设备

先进实验设备

自主研发制造的先进高效直流电弧炉、矿热炉等实验设备

售后服务保障

有着完善的售前、售中、售后服务 随时为您提供技术咨询服务。

新闻简报

河南奥铒珂冶金技术专业设计、制造新型节能直流电弧炉、直流矿热炉、直流实验炉,可根据不同物料的冶炼特性和产品要求,设计制造出合理、高效、低能耗直流电炉炉型。